微纳加工丨电子束光刻(EBL)技术介绍

什么是电子束光刻?

电子束光刻(e-beam lithography;EBL)是无掩膜光刻的一种,它利用波长极短的聚焦电子直接作用于对电子敏感的光刻胶(抗蚀剂)表面绘制形成与设计图形相符的微纳结构。 电子束光刻系统有着超高分辨率(极限尺寸<10nm的图形转印)和灵活作图(可直写无需掩模)的优点,但因曝光效率低,控制复杂,致使电子束光刻更多应用于制作光刻掩模板、先进的原理样机和纳米级的科学研究及开发。

发展历史

- 1958年美国麻理工研究人员首次利用电子引起的碳污染形成刻蚀掩模,制作出高分辨率二维图形结构

- 早在1965年就使用电子束曝光制作100nm的结构了

- 1968年PMMA被作为电子束光刻胶使用

- 1970年使用PMMA制作出0.15um声表面波器件

- 1972年使用电子束光刻在硅表面做出横截面为60X60nm铝金属线条

80年代,当时人们普遍认为光学曝光已经走到了尽头,电子束光刻是最有前景的替代手段,然而,30多年过去了,电子束光刻依然无法替代光学曝光。在两种光刻技术的发展方面逐渐形成了相互补充的格局,相信这种格局依旧会长期保持。

理论基础

光刻是利用光辐照聚合物产生的变化形成图形,光学曝光的分辨率受光波长的限制,为了提高光学曝光的分辨率,光波的选择经历了从G线到I线,深紫外,极紫外不断缩短的发展过程。

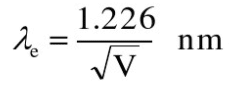

电子束本质上是带电粒子,根据波粒二象性理论,其波长为:

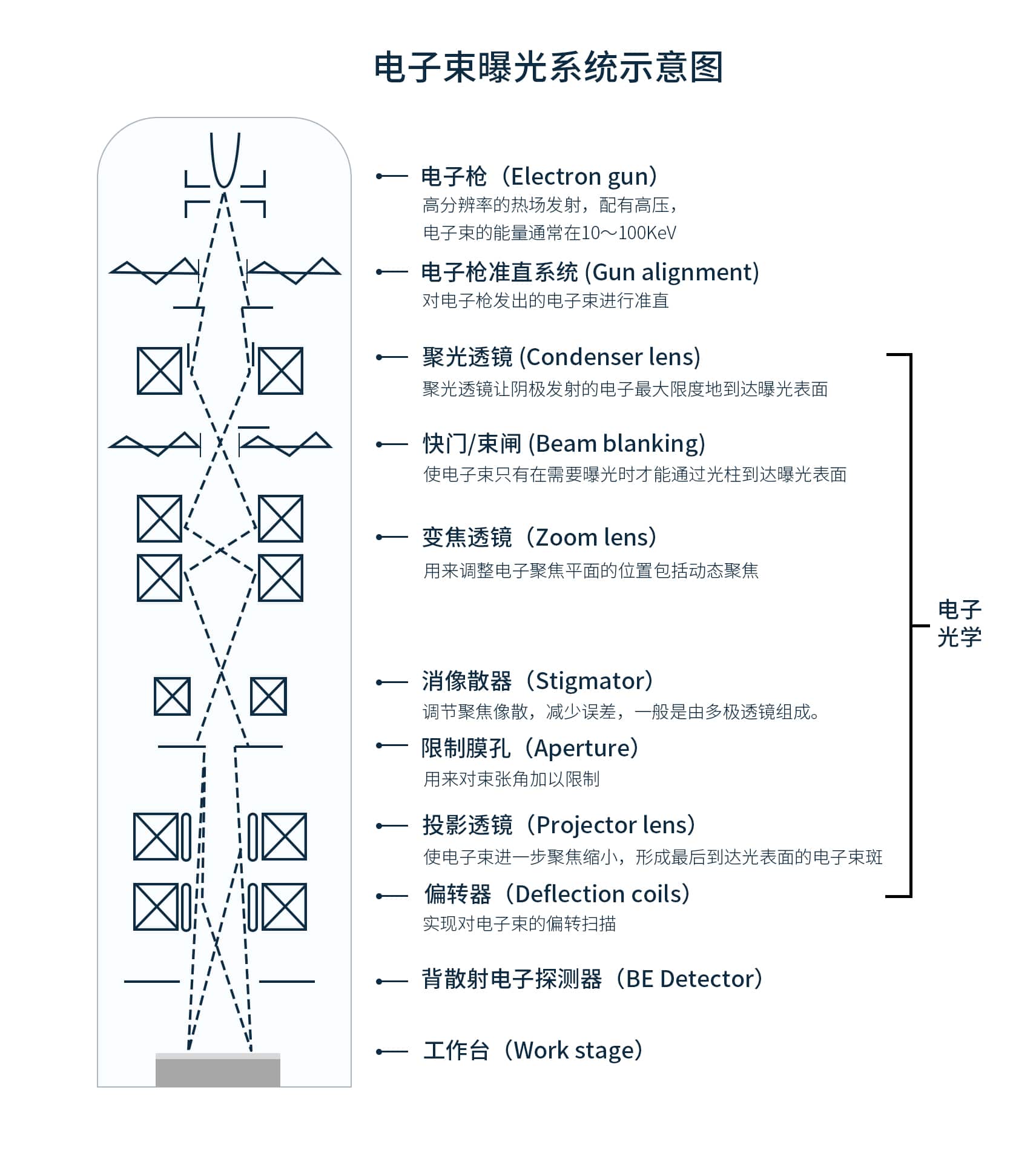

电子束曝光系统

- 热电子源是将阴极加热到足够高的温度,阴极材料中的电子能够获得足够多的动能,使得电子能够突破电子枪金属功函数的势垒而发射出来形成电子束。

- 场发射源是通过加强电场,使得电子隧穿势垒形成电子源。电子发射源出射的电子束的聚焦和偏转是在电子光柱体中完成的,电子光柱体由一系列的电子透镜、光阑、挡板等装置组成。电子通过光阑成型,经过电子透镜会聚成束斑,经过偏转系统则可以在工作台上进行曝光。

电子束曝光系统的重要指标

- 最小束直径:直接影响曝光图形的最小尺寸。可通过调整以下措施获得更小的束斑直径,①设置尽量高的加速电压 ②采用较小尺寸的光阑孔径 ③采用小的工作距离 ④设置小的扫描场 ⑤设置小的曝光步长

- 加速电压:一般是10~100kv加速电压越高,分辨率越高,曝光产生的邻近效应越小,可曝光更厚的抗蚀剂。

- 电子束流:束流越大曝光速度越快,最大曝光速度受扫描频率限制,大束流的束斑也会较大

- 扫描速度:扫描速度越快曝光速度越快,以频率表示(如:50MHz)

- 扫描场大小:扫描场大,则曝光图形大部分可在扫描场内曝光,避免扫描场拼接引起的误差

- 还有工作台移动精度、套准精度、场拼接精度等

电子束曝光方式分类

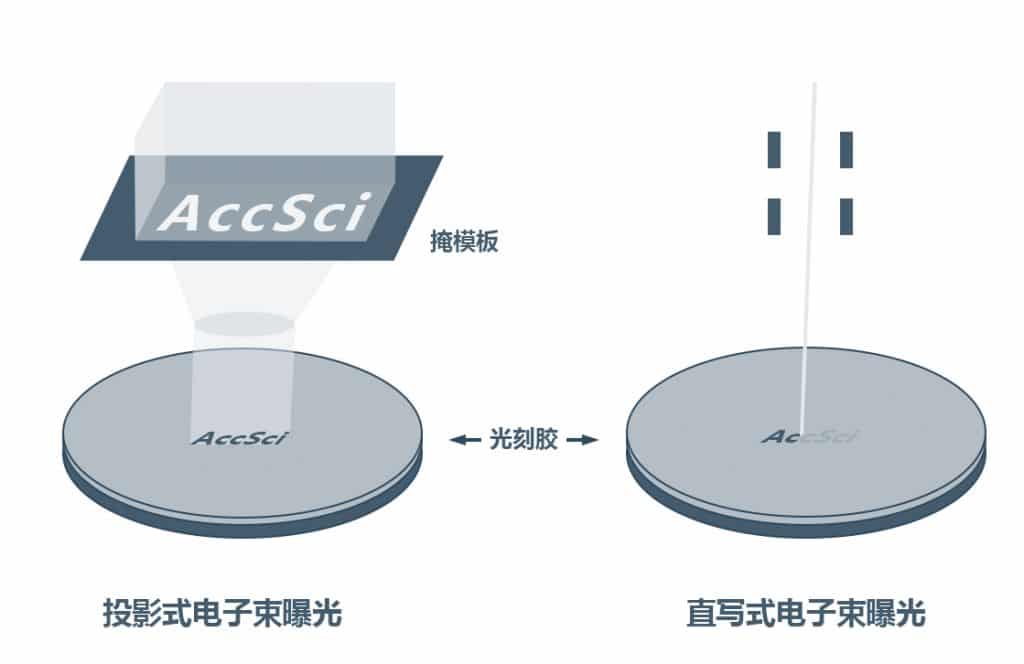

按工作方式分为

投影式曝光(需要掩模)和直写式曝光(不需要掩模)

按扫描方式分为

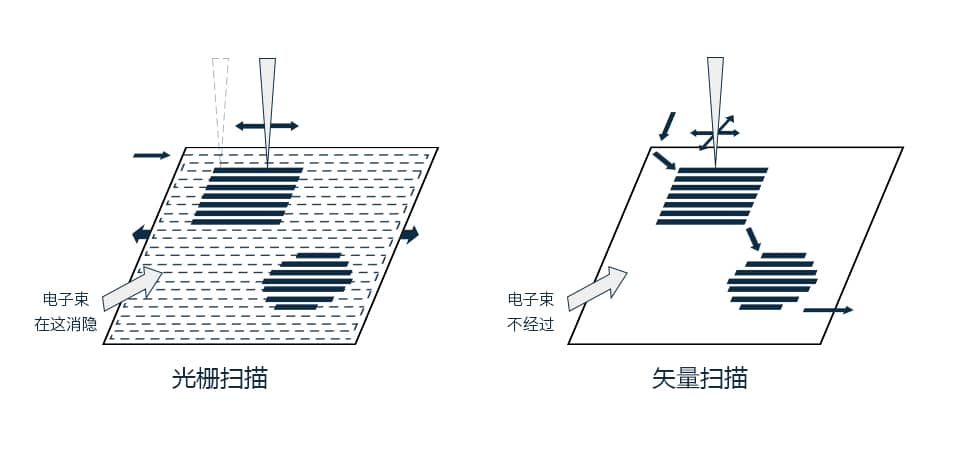

分为光栅扫描(raster scan)和矢量扫描(vector scan)

- 光栅扫描采用高斯圆形束,电子束在整个扫描场里作连续逐点扫描,通过控制快门(束闸)的通断来进行图形的曝光。光栅扫描的优点是控制简单,不需对偏转系统进行控制。 缺点是生产效率低。 由于扫描场的范围较小,必须配合工件台的移动来完成曝光。

- 矢量扫描矢量扫描的优点是曝光效率高,只在有图形区域进行扫描曝光,减少了镜头在非图形区域所花费的时间的,而且可采用可变矩形束。 缺点是控制系统复杂,因为矢量扫描必须对偏转器进行控制,不像光栅扫描那样采用固定的偏转方式。

按电子束形状分为

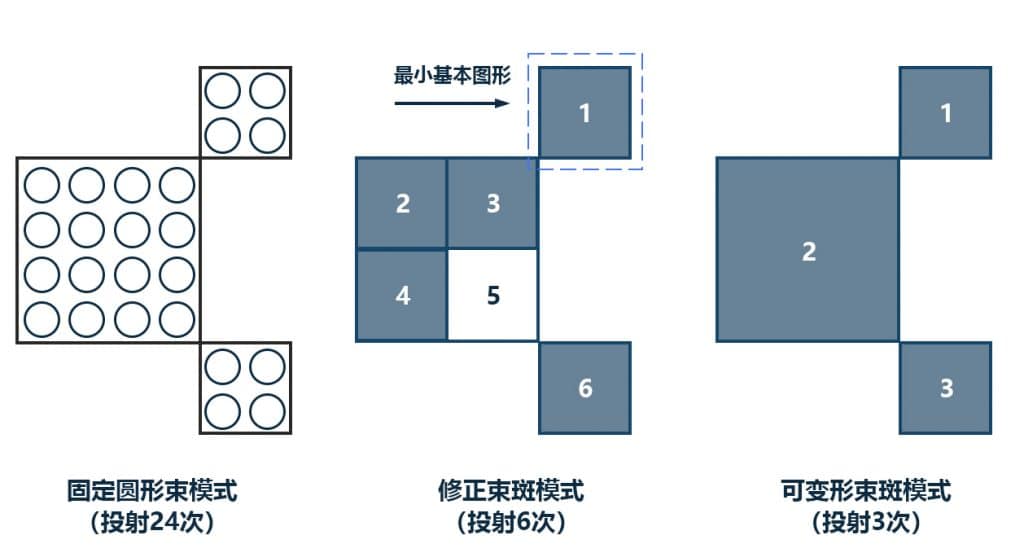

矢量扫描模式下,图形的曝光时间与束斑投射次数有关,在固定高斯束(圆形束)斑模式下,我们需要进行 24 次投射。

为了加快曝光速率,图形可分解为最小基本图形的组合,以最小基本图形作为电子束斑的形状。在这种修正束斑模式下只需要 6次投射就可以了。

但是在实际生产过程中图形不是一成不变的,需要经常重设基本束斑形状,因此需要一种更加灵活的投射方式。一种束斑可变的模式能够应用于图形多样化的情况。如下图所示,在可变束斑模式下,电子束斑可根据具体的图形进行调整,改变束斑的基本形状,将投射次数减少到了 3 次。

电子束光刻胶介绍

光刻胶 (Photoresist;又称光致抗蚀剂 )是指通过紫外光、准分子激光、电子束、离子束、X射线等光源的照射或辐射,其溶解度发生变化的耐刻蚀薄膜材料。

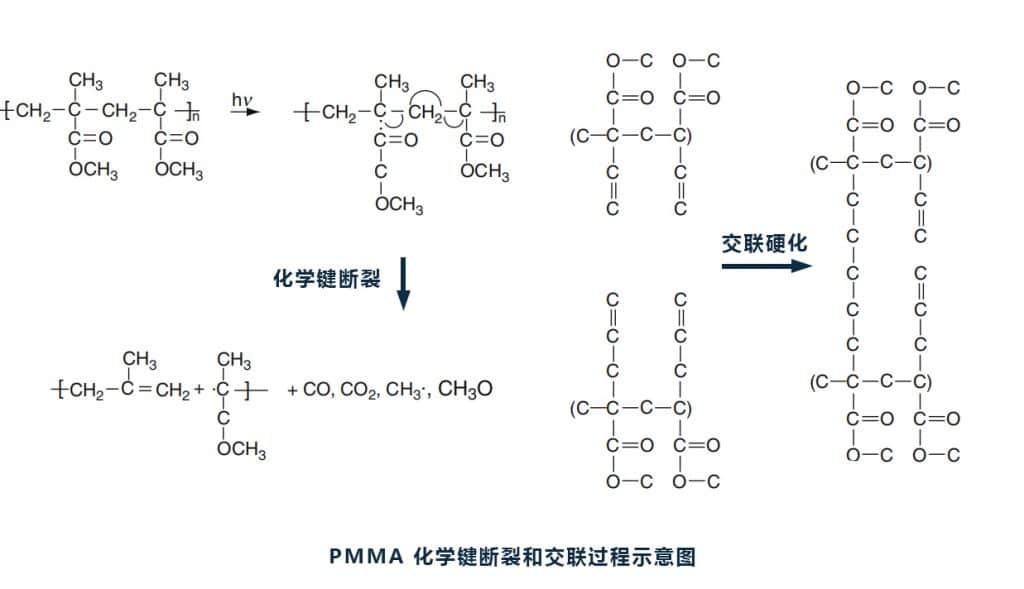

电子束光刻胶通常分为正性光刻胶和负性光刻胶,可以根据光刻胶照射后,交联反应或化学键断裂谁占主导地位进行划分。光刻胶正负特性并非绝对,例如电子束正胶PMMA在10倍正常曝光剂量时,曝光区域的胶碳化,导致在显影过程中残留下来,其特性可以作为负胶使用。

正性光刻胶(正胶):曝光区域光刻胶中的化学键断裂反应占主导,易溶于显影液。

负性光刻胶(负胶):曝光区域光刻胶中的交联反应占主导,由小分子交联聚合为大分子,难溶解于显影液。

光刻胶的关键参数

与紫外光刻胶类似,我们通常也是通过以下四个参数来选择或者评价一款光刻胶在工艺中的应用:灵敏度、对比度、分辨率和抗蚀刻性。

- 灵敏度:光刻胶的灵敏度越高,所需的曝光剂量(照射量)越小,灵敏度受电子能力keV(或加速电压kV)、基底材料、工艺条件、使用的显影剂等因素影响

- 对比度:高对比度能获得更陡的侧壁,更大的加工余地,更好的分辨率,更高纵横比结构,使其对邻近效应不太敏感,图案密度更高。低对比度仅适用于 3D 灰度光刻

- 分辨率:定义了可以获得的最小特征的大小或两个结构之间的最小距离。

- 抗刻蚀性:如后续有刻蚀的工艺需求,应选择能在化学(湿)和物理(干)刻蚀过程中保持完整特性的光刻胶。

另外还需结合光刻胶正负特性、工艺宽容度、附着力、热流动性、膨胀效应、储存寿命等参数考虑选择适合的光刻胶。

常用的光刻胶

针对不同的应用需要采用不同的光刻胶,本节主要介绍实验中常用的集中电子束光刻胶,包括正胶PMMA、ZEP-520A 、AR-P 6200(SCAR62)以及负胶 HSQ。

PMMA(正胶)

PMMA(poly-methyl methacrylate,聚甲基丙烯酸甲酯),是一种高分子聚合物,又称作亚克力或有机玻璃,是目前最流行的电子束光刻胶。5%~10%的PMMA粉末与氯苯或苯甲醚(毒性较小,2-4%)充分混合即可制成PMMA光刻胶。

- 便宜,耐用,易操作

- 非常高分辨率和对比度

- 低灵敏度

- 耐干刻蚀性差(有利于剥离lift-off,不适合直接刻蚀图案转移)。

- 灵敏度随相对分子质量减小而增加,PMMA典型的相对分子质量有 495 kg/mol 和 950 kg/mo

- 对比度和灵敏度可通过改变显影剂混合物(MIBK:IPA)中MIBK比例调控,灵敏度随显影剂中MIBK的比例增加而增加,而对比度相反。

Zep-520A(正胶)

Zep-520A是最受欢迎的商用光刻胶,由日本Nippon Zeon开发,是一种PMMA加苯环的改性胶,由α-氯甲基丙烯酸酯(α-chloromethacrylate)和α-甲基苯乙烯(α-methylstyrene)的共聚物组成,用于替代PMMA。

- 高分辨率和高对比度,拥有与PMMA相当的高分辨率(可实现10-30nm的图形结构)和高对比度

- 高灵敏度,拥有PMMA更高的灵敏度(3~5倍)

- 高抗干刻蚀性,相较PMMA有5倍以上的抗干刻蚀性能。

- 价格贵,保质期一年。

- 对于超高分类率(亚10nm),使用PMMA可能更好。

- ZEP-520A在曝光、显影和坚膜烘烤后不容易去除,通常采用ZDMAC去胶

AR-P 6200(CSAR62) (正胶)

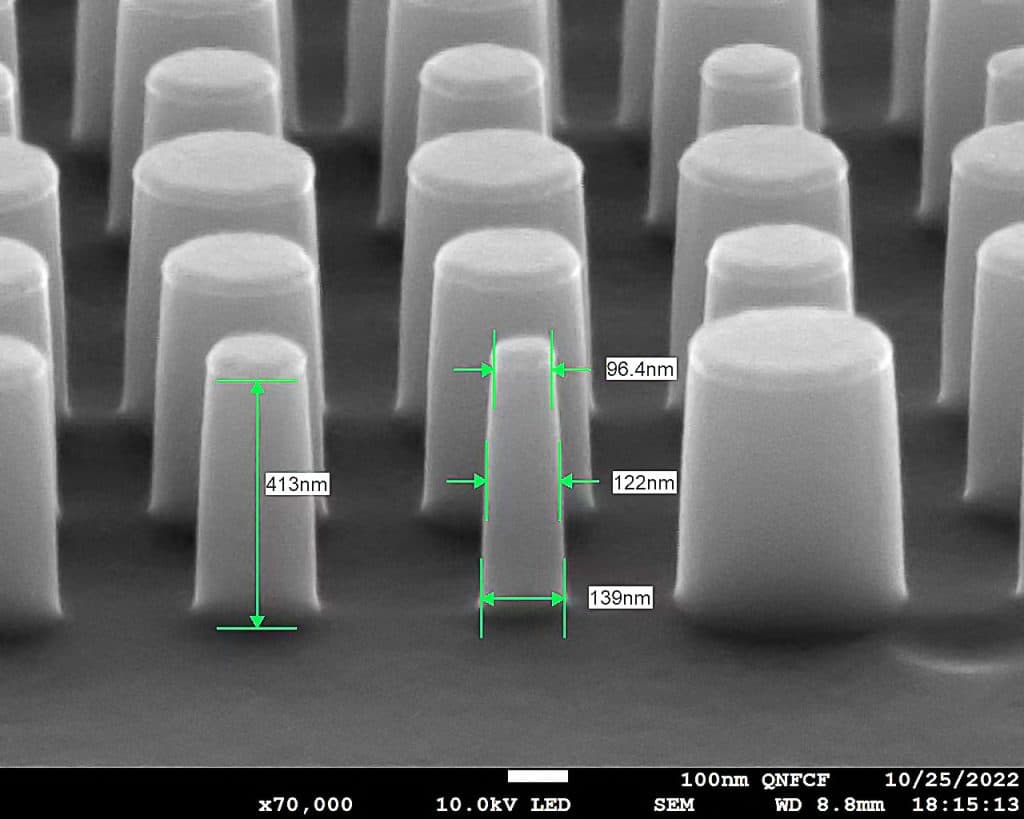

- 超高分辨率(<10nm)

- 高灵敏度,灵敏度可通过选择合适的显影液调控。

- 高对比度(>15)

- 高深宽比(可达20:1)

- 具有良好的工艺稳定性和抗干刻蚀性,抗干刻蚀性是PMMA的2倍;

- 与基片的粘着力好,不易发生脱胶现象和龟裂现象;

- 杨氏模量偏低,容易坍塌、粘连、倒覆;

- 熔点较低,会产生抗蚀剂熔融现象;

- 图形表面易发生收缩现象

HSQ(负胶)

- 极高分辨率(<10nm)

- 灵敏度低,曝光时间长;

- 通过化学反应显影(未曝光的 HSQ 与稀释的NH4OH或NaOH显影剂反应生成H2),不是通过溶解显影,显影后工艺稳定性好;

- 电子显微镜观察性能好,不需要镀金;

- 是很好的刻蚀硅的掩模材料;

- 保质期短,存放周期只有6个月。粉末状的HSQ(H-SiOx)保质期会更长

- 保存条件苛刻,胶体暴露在空气中易被氧化,出现胶冻固化现象,需要低温(5℃)密封保存;

- 极高反差,容易制备剖面陡直的高高宽比结构;

- 属于伸缩性光刻胶,显影后线条边缘垂直度好;

- 粘附力好、韧性好、不容易断裂;

领近效应

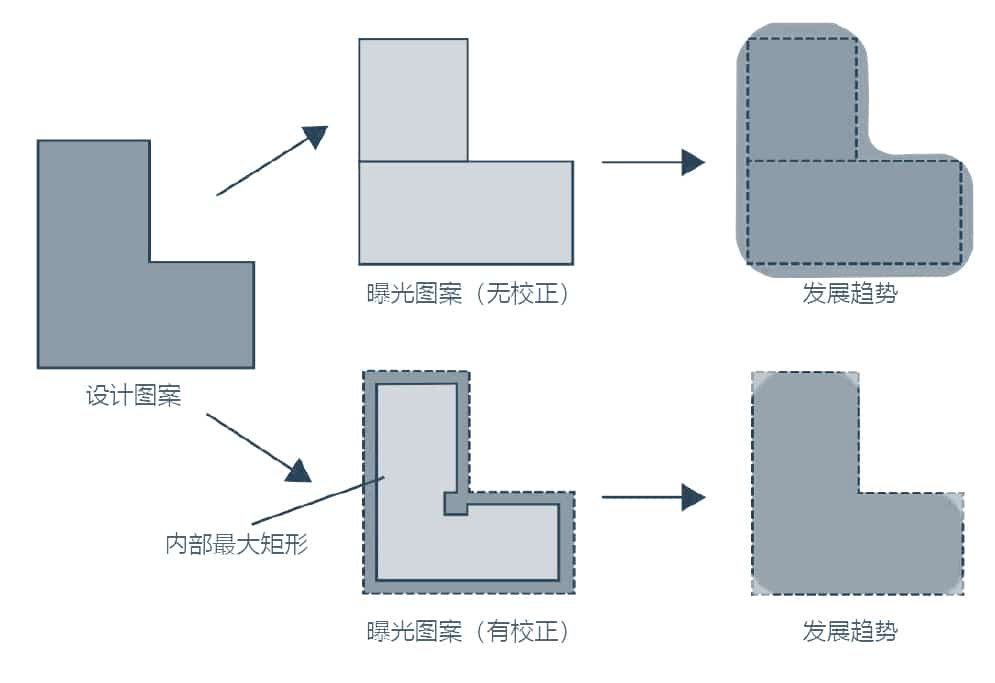

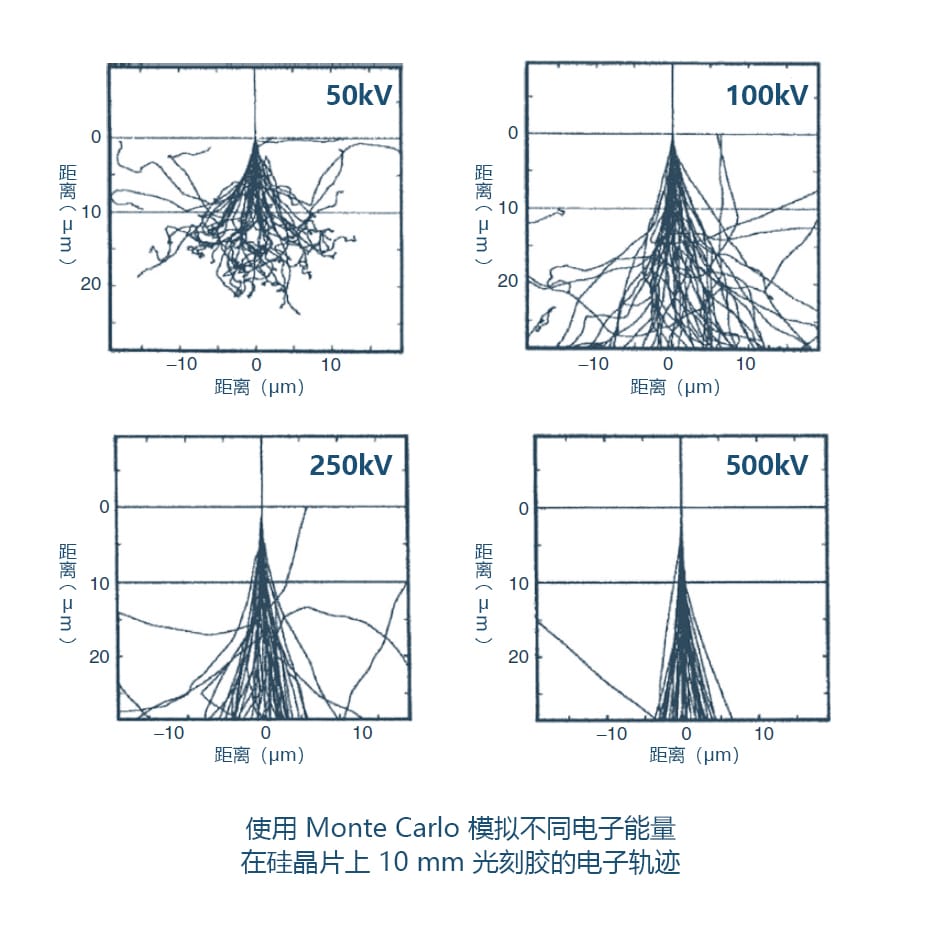

电子束曝光的邻近效应,是当两个曝光图形相近时,由于电子在光刻胶和衬底中受到散射使电子偏离原来的入射方向,导致原来不应曝光的邻近区域被曝光了,而有些应该曝光的区域又得不到足够的曝光,导致曝光图形发生畸变。带来对比度降低、分辨率下降等问题。

校正方式

- 剂量校正,应用最普遍,效果最好的一种方法,原理是通过人为使所有曝光图形都得到均匀一致的曝光能量。剂量校正还分为:自洽技术(物理校正)和几何图形切割法。自洽技术(物理校正):比较精准,但对大规模集成电路设计,计算量大;几何图形切割法:计算得到的曝光剂量分布比较粗糙,但计算速度非常快;

- 图形尺寸补偿,通过缩小或增加每个图形的尺寸已补偿局部能量过高或过低的影响,适用于简单周期重复的图形。

背景曝光补偿,通过二次曝光的能量叠加使所有各处的能量分布均衡,不需要计算能量分布,但可能使曝光图形的对比度有所下降,适用于光栅扫描曝光系统。

最简单有效减少邻近效应的方法就是提高电子束能量和减少电子束光刻胶厚度,但需考虑到高电子束能量可能对基底造成损伤和过热。

应用

高精度掩模板:电子束光刻由于其分辨率高和直写式的特点在集成电路高精度掩模制造领域有着广泛的应用。

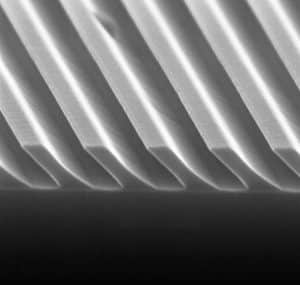

光电领域,如电子及光电芯片打样与小批量生产,衍射光栅、二元光学、微纳光学(微透镜阵列、光波导)及超表面透镜等行业的小批量生产,特种光电器件定制。

我们提供 电子束光刻 / 微纳米结构加工设计服务, 欢迎留言咨询。