物理气相沉积(PVD)种类、特点及应用介绍

什么是物理气相沉积(PVD)?

物理气相沉积(Physical vapor deposition,PVD)是一种在真空条件下采用物理方法,将固体或液体材料表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能薄膜的技术。

物理气相沉积技术不仅可以沉积金属膜、合金膜 ,还可以沉积化合物 、陶瓷 、半导体 、聚合物膜等,是具有广泛应用前景的新材料制造技术。采用此技术制备的超硬薄膜不仅具有超高硬度,且超薄、耐高温、无污染、几乎零排放,适合于工具 、零件和摩擦磨损件表面的耐磨损、抗氧化、防腐蚀、自润滑等特殊性能要求,是现代表面工程技术中最有发展前途和应用价值的一种技术 。

物理气相沉积种类

| PVD | 优点 | 缺点 | 应用 |

| 真空蒸镀 | ● 原理简单,操作方便,沉积参数易于控制 ● 薄膜纯度高,可用于薄膜性质研究 ● 沉积速率快、效率高,可多块同时蒸镀 ● 适用材料较多 ● 是PVD工艺中成本最低的 | 薄膜与衬底的附着性相对较差,工艺重复性不太理想 | 真空蒸镀用于高、低折射率材料的光学干涉镀膜、镜面镀膜、装饰镀膜、软包装材料上的渗透阻隔膜、导电膜、防腐蚀涂层等。沉积金属时,真空蒸镀有时也称为真空金属化。 |

| 溅射沉积 | ● 薄膜与衬底附着性好 ● 薄膜纯度高 ● 致密性好、无气孔 ● 适用于大多数固体材料(特别是熔点高的材料),材料适用范围大 ● 溅射镀工艺可控性和重复性好,便于工业化生产 | ● 设备复杂,沉积参数控制较难 ● 沉积速率较低 ● 沉积方向性不如真空蒸镀 ● 溅射靶材通常较为昂贵 ● 溅射沉积过程中,需仔细控制气体成分,防止靶材中毒 | 溅射沉积广泛用于在半导体材料上沉积薄膜金属化、建筑玻璃上的涂层、聚合物上的反射涂层、存储介质的磁性薄膜、玻璃和柔性网上的透明导电薄膜、干膜润滑剂、耐磨涂层在工具和装饰涂层上。 |

| 离子镀 | ● 薄膜与衬底附着性好 ● 致密性高 ● 耐磨耐腐蚀性好 ● 材料适用范围大 | ● 有许多加工变量需要控制 ● 通常很难在衬底表面获得均匀的离子轰击,导致薄膜特性发生变化 ● 衬底可能加热过度 ● 轰击气体可能会融入生长的薄膜中 | 离子镀用于在复杂表面上沉积复合材料的硬质涂层、附着金属涂层、高密度光学涂层和保形涂层。使用离子镀在航空航天部件上沉积铝膜称为离子气相沉积。 |

真空蒸镀

真空蒸镀即真空蒸发镀膜,是薄膜制备中最常见和最广泛的方法,其原理是在真空环境下,利用外界提供的热量使膜材(薄膜材料)受热液化后气化,或直接气化成气态,沉积到基体上形成薄膜的技术。根据热量来源分为:电阻蒸发镀(Resistance Evaporation Plating)、电子束蒸发镀 (electron beam(EB)-coating)、脉冲激光沉积(pulsed laser deposition,PLD)感应加热蒸发镀(Induction-heatedevaporation)等。

溅射沉积

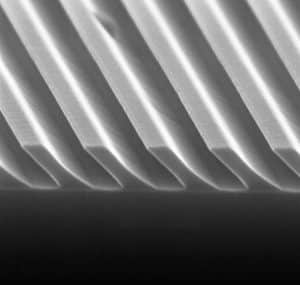

是在真空条件下,通过气体放电产生离子(Ar),利用带正电荷的氟离子轰击带负电位的固体靶材,使靶材原子溅射出来并沉积到基体表面形成薄膜的镀膜技术。真空溅射镀按不同溅射装置分为:二极、三极或四极溅射,直流或射频线射,磁控溅射、反应溅射、离子束溅射等。其中,得到广泛应用的是磁控溅射镀膜,包括直流平面磁控溅射镀、柱状靶磁控溅射镀、非平衡磁控溅射镀、脉冲直流磁控溅射镀、射频磁控溅射镀及中频磁控溅射镀等。

离子镀

离子镀是发展最快、应用最广的镀膜技术之一,膜材(薄膜材料)是由固态变成气态的方式如同蒸发镀或如同溅射镀,但是气态膜材在随后输运过程中与工作气体一起参与辉光放电,部分被离化成离子和电子,离子和中性粒子沉积到带负电位的基体上形成薄膜。离子镀基本可以分为三大类:等离子体离子镀(ion plating)、电弧离子镀(arc vapor deposition)和束流离子镀(ion beam deposition)。离子镀区别于蒸发镀和溅射镀的最典型特征是:①在离子镀中,气化的膜材原子经历一个离化过程,②在离子镀中,基体通常施加负偏压。满足这两个条件的镀膜基本上可以归类为离子镀。

常见的应用

物理气相沉积(PVD)应用的范围越来越多。薄膜通常分为不同的类别:

- 彩色PVD涂层——增强产品的耐用性、美感和价值

- 高性能涂层——耐热/耐冷/耐压/耐水垢/耐腐蚀、生物相容性

- 类金刚石碳——最大限度地提高耐用性、减少摩擦或改善外观

- PVD 镀铬替代品 一种美观、耐用且安全的硬铬替代品

- 铜涂层——铜可用于其独特的外观和抗菌性能

家居产品:涂有 PVD 薄膜以改变颜色和耐用性。水龙头里可能还包括涂有 PVD 类金刚石碳层 (DLC) 薄膜的内部水计量阀,以实现持久的性能。

汽车:PVD 涂层可以让发动机零件和传动系统部件使用寿命更长,由于摩擦力更低、运行效率更高、耐高温和耐腐蚀。用于内燃机、ICE/EV 车辆的动力传动系统部件以及内部/外部装饰件的涂层。

医疗设备:医疗设备需要基材不具备的特性,如:出色的硬度和韧性、生物相容性、低摩擦系数以及与清洁剂和其他溶剂的相容性。用于骨科植入物、手术器械、种植牙等

我们提供 物理气相沉积 / 微纳米结构加工设计服务, 欢迎留言咨询。

相关产品

相关阅读