마이크로 및 나노 공정 | 마이크로 및 나노 광학 부품 제조

마이크로 및 나노 광학 부품은 자유 형태의 광학 표면과 미크론 이하의 정밀도와 나노미터 표면 거칠기를 가진 미세 구조의 광학 부품입니다. 작은 크기, 가벼운 무게, 유연한 설계, 쉬운 배열 및 배치 재현성으로 인해 기존 광학 부품으로는 불가능한 새로운 기능을 수행할 수 있으며 많은 새로운 광학 시스템을 형성할 수 있습니다. 마이크로 광학 소자 어레이는 현대 광학의 다양한 분야에서 성공적으로 사용되어 왔으며 군사 및 항공 우주 분야에서 매우 중요한 응용 분야를 가지고 있습니다.

마이크로 및 나노 광학 소자를 준비하는 방법은 크게 두 가지 범주로 나뉩니다:

한 가지 유형의 기술은 공구를 사용하여 재료의 모양을 변경하거나 재료의 표면층을 파괴하여 절단 형태로 필요한 모양을 얻는 초정밀 가공입니다. 이러한 방법의 장점은 공정이 간단하고 복잡한 3 차원 마이크로 및 나노 구조를 처리 할 수 있다는 점이지만 단점은 가공 비용이 높고 가공 범위가 제한적이며 Al, Cu 및 PMMA 폴리 메틸 메타 크릴 레이트 및 기타 몇 가지 재료 가공에만 적합하며 가공 효율이 낮고 어레이 형 장치 및 대규모 저렴한 복제를 달성하기 어렵지만 회전 대칭이 아닌 광학 부품을 생산하기도 쉽지 않다는 것입니다;

현재 마이크로 및 나노 광학 부품 생산에서 지배적인 또 다른 유형의 기술은 다양한 최신 마이크로 및 미세 가공 기술을 결합한 광학 가공 방법입니다. 가장 대표적인 것이 바이너리 광학 및 마이크로 및 나노 광학 부품의 직접 쓰기입니다. 광학 가공 방법의 장점은 임의의 불규칙한 표면 렌즈 (특히 이진 광학)를 처리 할 수 있고 대규모로 재현 할 수 있다는 것이지만, 주요 단점은 가공 공정 단계가 복잡하고 가공 비용이 높다는 것이며, 특히 석영과 같은 일부 중요한 광학 재료의 경우 연속적으로 매끄럽고 복잡한 3 차원 구조를 가진 GaAs 가공은 여전히 큰 어려움이 존재한다는 것입니다.

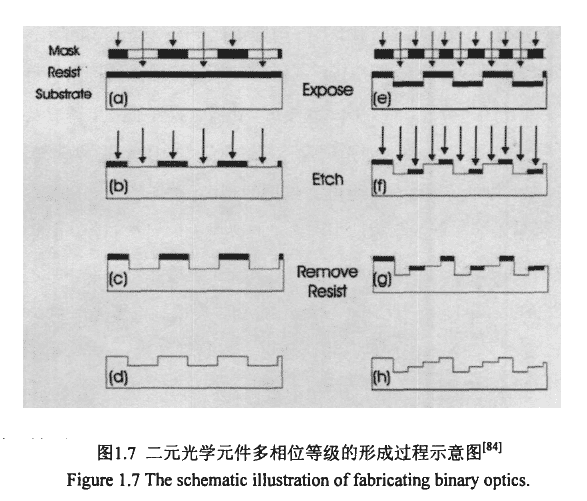

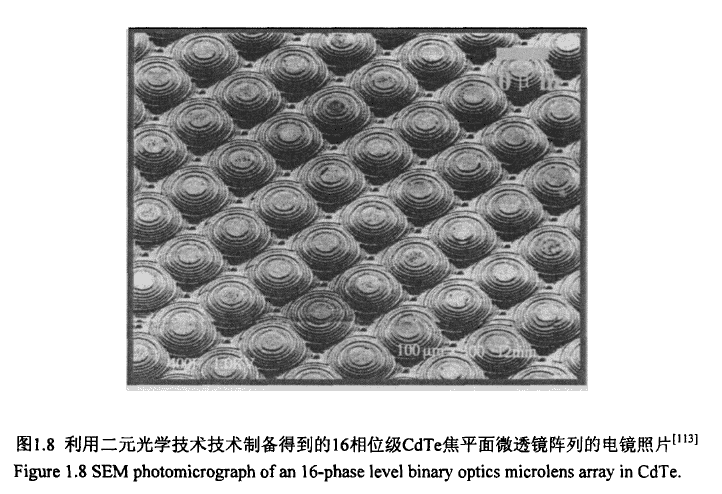

바이너리 광학은 리소그래피, 마스킹, 에칭 및 코팅 기술을 결합한 최신 가공 기술이며 회절성 마이크로 및 나노 광학 부품을 제조하는 주류 기술입니다. 한 번의 리소그래피, 현상 및 식각 (주로 건식 식각 후) 후에 이진 구조를 얻을 수 있다면 마찬가지로 n 세트의 리소그래피 후에 2 단계의 n 단계를 얻을 수 있으며 여러 단계를 수행하여 고효율 마이크로 및 나노 광학 부품을 얻을 수 있습니다. 그림 1.8은 이진 광학 기법을 사용하여 제조된 위상 초점면 마이크로렌즈 어레이의 전자 현미경 사진을 보여줍니다.

바이너리 광학 기술의 장점은 연속 상 형상을 처리할 때 발생하는 어려움을 현명하게 극복하고, 고효율 회절 마이크로 및 나노 광학 소자를 제조하는 데 있어 새롭고 매우 중요한 방향을 제시하며, 다양한 재료에서 가공할 수 있다는 것입니다. 이 방법의 주요 단점은 사이징, 베이킹, 현상, 에칭, 디바인딩, 세정 등의 여러 단계가 필요하므로 이미 패턴이 있는 기판에 패턴을 생성할 때 발생하는 정렬 문제, 필요한 장비 비용, 공정의 복잡성, 높은 회절 효율을 가진 광학 소자를 얻기 위한 단계 추가의 어려움 등을 극복해야 한다는 점입니다.

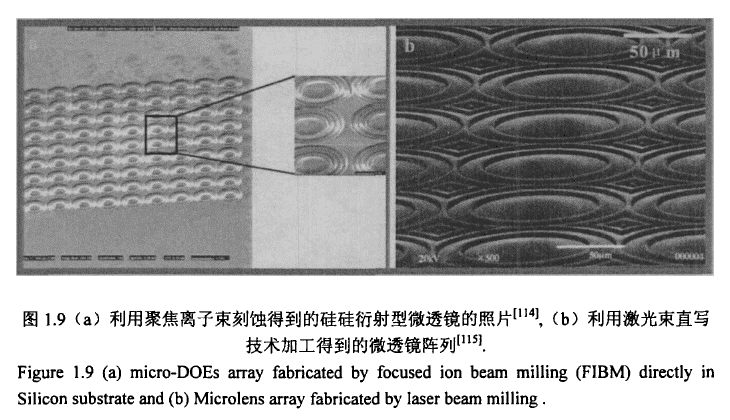

마이크로 및 나노 광학 부품의 직접 쓰기 기술은 전자 빔 직접 쓰기, 레이저 빔 직접 쓰기, 집중 서브 빔 처리 및 하프 톤 마스크 이미징을 포함한 다양한 직접 쓰기 기술을 통합하고 복제 및 전기 성형 기술을 결합하여 광범위한 회절 및 굴절 마이크로 및 나노 광학 부품을 생산합니다. 주요 공정은 컴퓨터 스캐닝 시스템을 사용하여 유리, 석영, 실리콘, GaAs, Cu, Al 및 포토레지스트와 같은 다양한 재료의 표면에 5um 이상의 측면 해상도와 5um 이상의 고해상도를 가진 연속적인 표면 릴리프 구조를 생성하는 것입니다. 이러한 특징적인 릴리프 미세 구조를 가진 재료는 마이크로 및 나노 광학 부품(예: 석영, 실리콘, GaAs, Cu, Al 등)으로 직접 사용하거나 대량 생산을 위한 전기 성형 및 복제 기술을 통해 포토레지스트와 같은 다른 재료로 더 옮길 수 있습니다.마이크로 및 나노 광학 부품에 대한 직접 노광 기술의 주요 장점은 연속적인 표면 릴리프 미세 구조를 제작할 수 있어 이원 광학 방식의 복잡한 처리 단계를 피하고 이원 광학 방식의 다중 노출과 관련된 정렬 문제를 해결할 수 있다는 것입니다. 그러나이 방법의 가장 큰 단점은 상대적으로 느리고 매우 비싼 장비가 필요한 포인트 별 처리를 도입하여 석영, GaAs 및 유리와 같은 중요한 광학 재료의 처리에 높은 비용과 낮은 효율성을 가지므로 향후 적용에 큰 영향을 미칩니다. 그림 1.9a는 집속 이온 빔을 사용하여 가공된 실리콘 회절 마이크로렌즈의 사진을 보여주고, 그림 1.9b는 레이저 빔 직접 글쓰기를 사용하여 가공된 마이크로렌즈의 어레이를 보여줍니다.

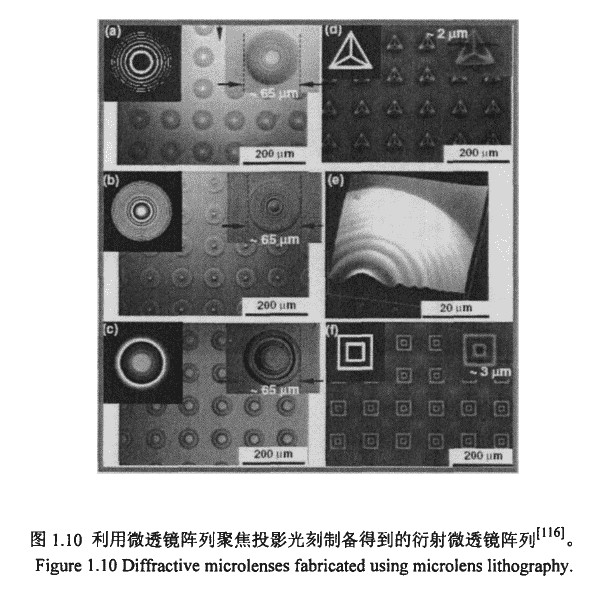

또한, 화이트사이드 등은 마이크로렌즈 리소그래피를 기반으로 PDMS 폴리디메틸실록산 소재에 마이크로 광학 어레이를 제작하는 방법을 제안했습니다. 마이크로렌즈 어레이는 먼저 포토리소그래피와 열 융합을 통해 포토레지스트 표면에 생성된 다음, 원래 마스크를 통과하는 빛이 다른 포토레지스트 표면에 추가로 집중되어 포토레지스트의 표면적이 노출되고 개발되어 원래 마스크와 동일한 모양이지만 훨씬 작은 크기의 미세 구조 어레이를 얻습니다. 특수 광학 애플리케이션을 갖춘 PDMS 마이크로 광학 부품을 얻을 수 있습니다. 이 방법의 가장 큰 단점은 가단성이 높은 고분자 재료인 PDMS로 제한되는 반면, GaAs 및 석영과 같은 대부분의 중요한 광학 재료는 처리할 수 없다는 것입니다. 그림 1.10은 마이크로렌즈 어레이를 사용하여 집속 투영 리소그래피로 제조된 회절 마이크로렌즈 어레이를 보여줍니다.

이 기사는 '반도체 및 금속 표면의 3차원 마이크로 및 나노 구조물 제조를 위한 새로운 전기화학적 처리 방법과 그 응용'에서 발췌한 것입니다.The, 샤먼 대학교, 긴장. 자세한 내용은 원본 기사를 참조하세요.

빠른마이크로 및 나노 광학 / 마이크로 및 나노 구조 공정 설계 서비스, 문의 사항이 있으시면 언제든지 메시지를 남겨주세요.

관련 제품

관련 읽기

마이크로 및 나노 공정 | MEMS 마이크로 에너지 시스템 준비

마이크로-나노 프로세싱 | MEMS 마이크로 에너지 디바이스 시스템 준비 마이크로 컴퓨터를 통한 시스템 준비