マイクロ流体チップの紹介丨共通材料と準備・加工法

カタログ

マイクロ流体チップとは?

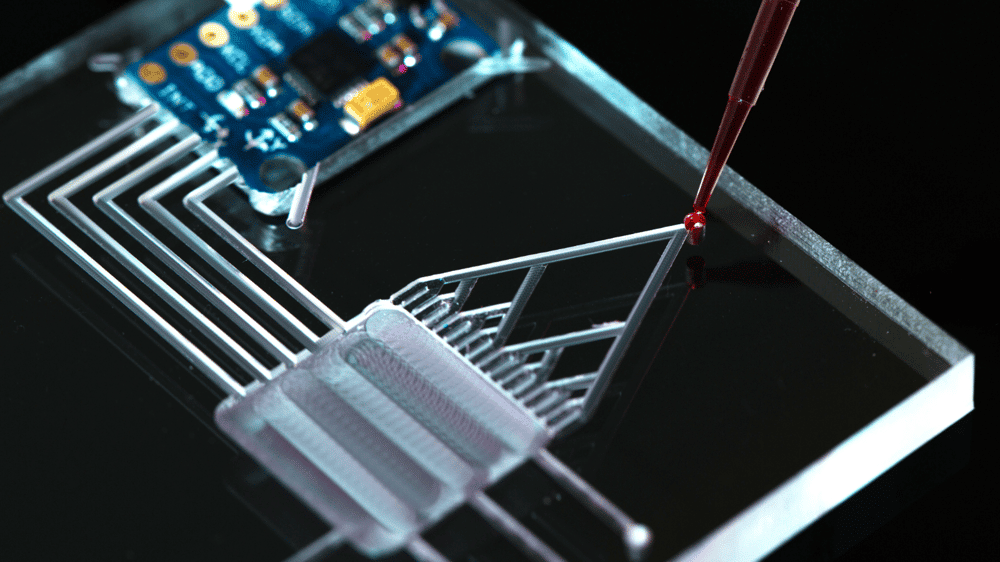

マイクロ流体チップ(Microfluidics chip)は、ラボ・オン・ア・チップ(Lab-on-a Chip、LOC)としても知られ、ミクロンスケールのチップ上で日常的な物理的、化学的、生物学的実験を行うための様々な機能を実現するために、微小管内の微小流体を精密に操作することができるマイクロ流体チップである。マイクロ流体チップは、単一細胞の分解能で生物システムを研究するための強力なツールとなっている。一方、マイクロ流体チップは、微小液滴の生成操作、マイクロ流体拡散ふるい分け、タンパク質-リガンド相互作用の検出だけでなく、生化学における分子アッセイの実現にも広く利用できる。

マイクロ・ナノ流体チップは、次のような多くの利点を備えています。高度な自動化、高効率、高スループット、小型化、低コスト、超低試薬消費量特に、マイクロ流体やナノ流体の精密な操作は、ナノリットル(nL)、さらにはフェムトリットル(fL)の精度に達することができるため、生物学、医学、物理学、化学、その他の分野の多くの分野横断的な研究において大きな可能性を秘めている。

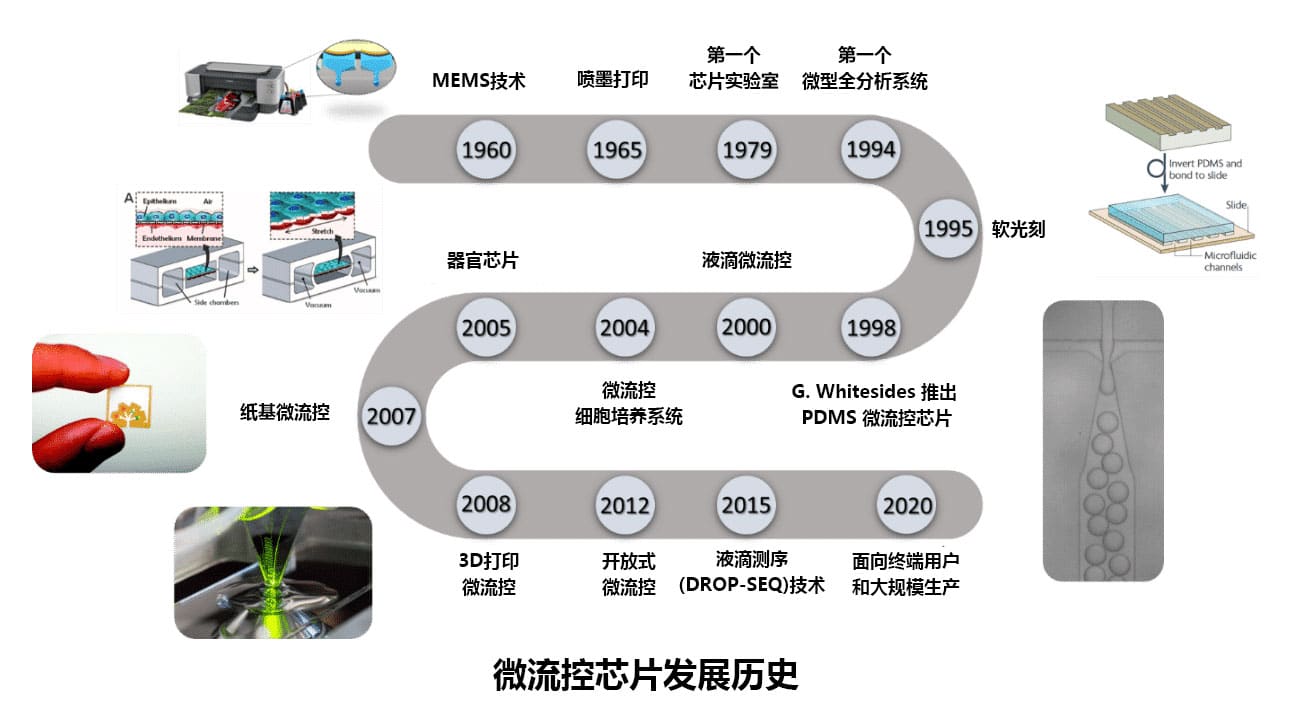

マイクロ流体チップ開発の歴史

マイクロ流体チップ技術は1990年代に誕生し、最も初期のManzらはマイクロ流体チップ技術を使って試験管内で細胞を電気泳動的に分離することに成功し、毛細血管に相当する重要な機能を実現し、マイクロ流体チップが分析分野で発展する大きな可能性を予測した。

1995年、米国国防総省が兵士個人用の携帯型生化学自己検査装置のプロジェクトを提案したことをきっかけに、国際社会でマイクロ流体チップに大きな注目が集まった。その後、ますます多くの専門家や学者が、マイクロ流体チップは分析化学に必要な優れたプラットフォームに発展できると考え、「小型総合分析システム」(μTAS)と名付けた。

2000年、ハーバード大学のMcdonaldらは、PDMS(ポリジメチルシロキサン)をプロセス基板とするソフトリソグラフィープロセスを初めて提案し、マイクロ流体チップ加工プロセスを大幅に簡略化し、マイクロ流体チップ加工の急速な発展に大きく貢献した。同年、QuakeらはScience誌に "Microfluidic Large-Scale Integration "と題する論文を発表し、チップ上に数千の制御バルブと数百の反応器を統合し、マイクロバルブ・マイクロポンプ技術を使ってマイクロ流体の流れを正確に制御した。この論文 "Microfluidic Large-Scale Integration "は、数千のコントロールバルブと数百のリアクターを1つのチップ上に統合し、マイクロバルブ・マイクロポンプ技術を使ってマイクロ流体の流れを正確に制御するもので、マイクロ流体チップの応用に対して研究者の広範な関心と興味を喚起した。

2006年、Dawらは『Nature』誌に「Lab on a Chip」と題する報告書を発表し、マイクロ・ナノ流体チップの開発と応用について多角的に分析・詳述し、LOCを「今世紀の7大技術」の1つに挙げた。また、LOCを「今世紀の7大テクノロジー」の1つに挙げている。現在では、LOCの戦略的意義は、より高いレベルで、より広い範囲において、学界と産業界によって認識されている。

マイクロ・ナノ流体チップの流路サイズがミクロン(μm)スケールからナノメートル(nm)スケールへと小さくなるにつれ、流体への作用は流路内部のファンデルワールス力、静電気力、毛細管力が徐々に支配的になってくる。これらの力が組み合わさることで、界面に関連した熱伝導や表面力の著しい増大など、マクロスケールやミクロンの流体とは異なる物理現象が生じ、ナノ流体チップへの関心が高まっています。

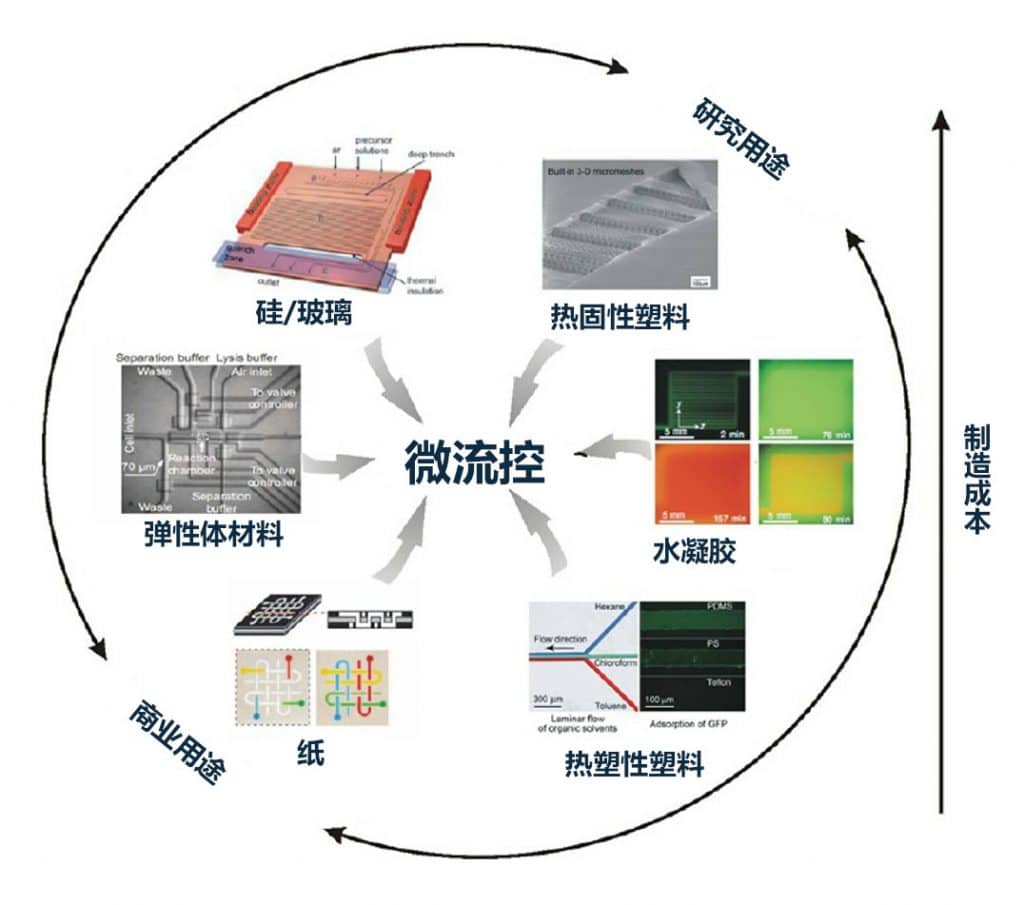

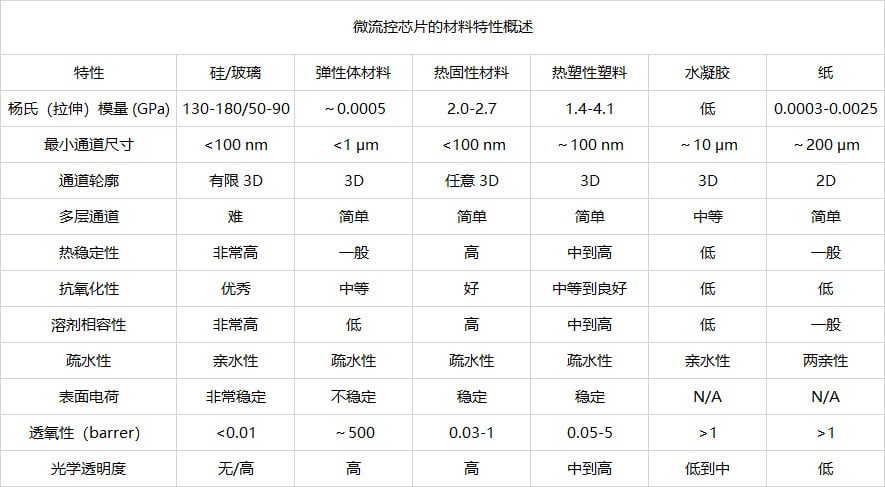

マイクロ流体チップに使われる一般的な材料は何ですか?

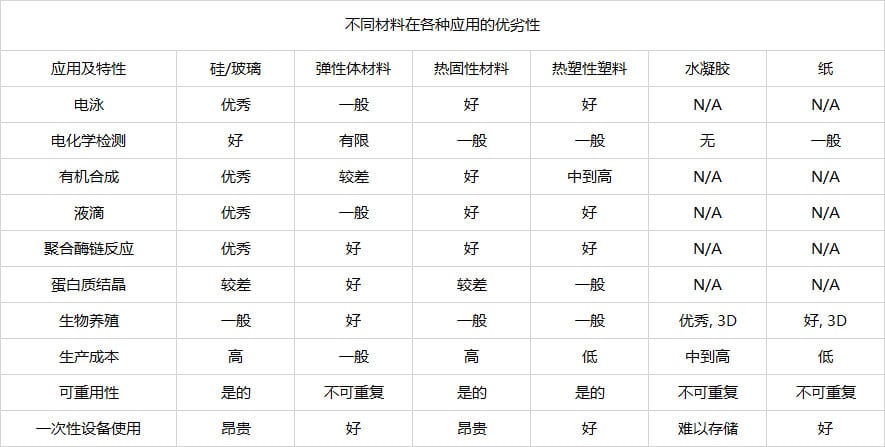

マイクロ流体チップの製造に使用される材料は、主に3つのカテゴリーに分けられる:無機材料、ポリマー、紙.

無機材料:シリコン、ガラス、セラミック

ポリマー:エラストマー[ポリジメチルシロキサン(PDMS)、熱硬化性ポリエステル(TPE)マイクロ流体チップ]、

熱可塑性ポリマー 【ポリスチレン(PS))ポリカーボネート(PC)、ポリメチルメタクリレート(PMMA)、ポリエチレングリコールジアクリレート(PEGDA) )パーフルオロ化合物(PFC)(pfep / pfa / pfpe)ポリウレタン(PU))]

マイクロ流体チップの作製および処理方法

マイクロ流体チップ作製のための、より一般的な処理方法は以下の通りである:

① スクリーン印刷 ② インクジェット印刷 三 紫外線(UV)テクノロジー ④ 電子ビーム露光装置(EBL) ⑤ 陽子線ライティング(PBW)六 フェムト秒レーザー2光子直接描画技術

スクリーン印刷:スクリーン印刷は伝統的な印刷技術であり、コストが低く、工程が簡単であるため、主に回路基板、医療機器、衣服などの分野で使用されている。マイクロ流体技術の発展に伴い、工業生産に適応するためにそのコストを制御するために、スクリーン印刷は徐々にマイクロ流体チップの準備に適用されている、スクリーン印刷技術は、このように大幅にマイクロ流体チップの生産コストを削減し、処理手順、再現性、高、工業用バッチ生産にマイクロ流体チップに資する、高い設備を必要としません。

②インクジェット印刷:インクジェット技術の利点は、高速性、自動化、低コスト、環境への優しさなどである。インクジェット技術は、回路基板に直接インク滴を噴射し、精密な回路図を作成するのに使用できる。

(iii) UVリソグラフィー:紫外光源は、波長が短く、光子エネルギーが大きく、加工分解能が高いため、高精度加工に広く用いられている。UVリソグラフィーでは、材料がUV光子を吸収して基底状態から励起状態にジャンプし、その後の光重合反応や光分解反応を開始させる。UVリソグラフィーには、主に次のような特徴があります。

熱影響部が小さい:UVリソグラフィーの加工原理は光化学反応であり、高エネルギーの紫外線を直接照射することで加工材料中の化学結合を切断するため、熱影響部は非常に小さい、あるいは全くありません。

幅広い加工材料:UV光源の高い光子エネルギーにより、可視光や赤外レーザーでは加工できない材料の加工が可能です。

高解像度:紫外線光源は通常395nmの波長に到達するため、可視波長域に比べて回折限界サイズが小さく、高解像度を実現します。最大200nmの精度で加工することができ、精密なマイクロ・ナノ構造を得ることができる。

UVリソグラフィーのアプローチは、次のように分けられます。UVマスク加工とUVダイレクトライティングプロセスUVマスク工程では、フォトレジストマスクが必要です。UVマスク工程はフォトレジストマスクを必要とし、UVレーザー光源は面光源であるのに対し、UV直描工程はフォトレジストマスクを必要としない。

電子ビームおよび⑤陽子ビーム直接描画技術: 電子線直接描画は、フォトレジスト(感光剤)を塗布した基板に高エネルギーの電子線を直接照射して構造を得る技術で、電子線直接描画を用いた100nmのナノ構造体が1965年に早くも報告されている。電子ビームの波長は、100KVの加速電圧系で0.12nmと非常に短く、アッベ回折限界理論によれば、電子ビーム直接描画の精度はナノメートルオーダーとなることが分かっています。

電子ビーム直接描画によるナノ構造形成は、他の従来のナノ構造形成技術に比べて、以下のような多くの利点を備えています。高解像度、マスクレス、長焦点、コンピュータ制御により任意のナノ構造に直接書き込みが可能です。電子ビーム直接描画の主な欠点は、基板とフォトレジスト層での散乱による相互近接効果で、露光領域での吸収線量が不均一になることである。 プラズモンビーム直接描画は、高エネルギーのプラズモンビームをフォトレジストに集光し、ナノ構造を直接加工するナノファブリケーション技術である。プラズモンビームの浸透力は電子ビームよりも強く、プラズモンビームの空間分散角は極めて小さいため、高アスペクト比のナノ構造体を作製することが可能です。

(vi) フェムト秒レーザー2光子直接描画技術:これは、他の伝統的な連続レーザー加工技術よりもパルス幅が狭く、ピークパワーが高いレーザー光源を用いた加工方法で、しばしば非線形効果によって材料と相互作用し、100ナノメートル以下の加工精度と良好な3次元加工能力を達成できるため、マイクロ・ナノ製造の分野で大きなメリットをもたらす。フェムト秒レーザーは対物収束によって試料材料の内部に到達し、材料はフェムト秒レーザーと2光子または多光子吸収モードで相互作用するため、レーザー焦点の中心領域のみが光と物質の相互作用を受け、光回折限界を突破して高精度(分解能<100 nm)加工を実現する。

を提供しています。マイクロ流体チップ / ナノインプリント / マイクロ・ナノ構造加工設計サービスお気軽にコメントをお寄せください。