物理的気相成長法(PVD)の種類、特徴、アプリケーションの紹介

カタログ

PVD(Physical Vapour Deposition)とは何ですか?

物理的気相成長法(PVD)とは、真空下の物理的方法を用いて、固体または液体の材料の表面を気体の原子、分子または部分的にイオン化したイオンに気化させ、低圧ガス(またはプラズマ)プロセスによって、基材の表面に特定の機能を持つ薄膜を蒸着する技術である。

物理蒸着技術は、金属や合金の膜だけでなく、化合物、セラミックス、半導体、高分子膜などを成膜する新素材製造技術として期待されています。この技術で製造される超硬質膜は、超硬質であるだけでなく、超薄膜、耐高温、無公害、ほぼゼロエミッションであり、工具や部品、摩擦摩耗部品の耐摩耗性、耐酸化性、防食、自己潤滑性などの特殊性能要求にも適している。

物理的気相成長法(Physical Vapour Deposition)の種類

| ピーブイディー | メリット | デメリット | アプリケーション |

| バキュームベーパーデポジション | シンプルな原理で、操作が簡単、蒸着パラメーターの制御も簡単。 薄膜物性研究のための高い膜純度 蒸着速度が速く、効率的な蒸着が可能で、複数の蒸着を同時に行うことができる。 豊富な適用素材 PVD プロセスの中で最も低いコスト | フィルムと基板の密着性が比較的悪く、プロセスの再現性が理想的でない。 | 真空蒸着は、高屈折率・低屈折率材料への光学干渉膜、ミラーコーティング、装飾膜、軟包装材への浸透バリア膜、導電膜、防錆膜などに使用されています。金属を蒸着する場合、真空蒸着は真空メタライゼーションと呼ばれることもあります。 |

| スパッタリング成膜 | フィルムと基板の密着性が良い 高い膜純度 密度が高く、エアポケットがない。 ほとんどの固体材料(特に高融点材料)に適しており、幅広い材料に対応可能 工業生産に適したスパッタリングプロセスの良好な制御性と再現性 | 装置が複雑で、成膜パラメーターの制御が難しい。 低堆積率 真空蒸着に比べ、方向性のない蒸着が可能です。 スパッタリングターゲットは通常より高価です。 スパッタリング成膜時のガス組成を慎重に制御し、ターゲットの被毒を防止する。 | スパッタ蒸着は、半導体材料の薄膜メタライゼーション、建築用ガラスのコーティング、ポリマーの反射膜、記憶媒体用磁性膜、ガラスやフレキシブルウェブの透明導電膜、ドライフィルム潤滑剤、工具の耐摩耗コーティング、装飾コーティングの成膜に広く使われています。 |

| イオンプレーティング | フィルムと基板の密着性が良い 高密度化 耐摩耗性、耐腐食性に優れている 幅広い素材への応用が可能 | 制御すべき処理変数が多い 基板表面に均一にイオンビームを当てることが難しく、膜の特性が変化することがある。 基板の過熱の可能性 ボンバードガスを成長膜に取り込むことができる。 | イオンプレーティングは、複合材料のハードコーティング、接着金属コーティング、高密度光学コーティング、複雑な表面へのコンフォーマルコーティングの成膜に使用されています。航空宇宙部品へのアルミニウム膜の成膜にイオンプレーティングを使用することは、イオンベーパーデポジションとして知られています。 |

バキュームベーパーデポジション

真空蒸着めっきは、薄膜作製法の中で最も一般的で広く普及している方法で、原理は、外界から与えられる熱を利用して、真空下で膜材料(薄膜材料)を液化して気化させるか、直接気体状態にして基板上に堆積させて薄膜を形成するものである。熱源によって、抵抗加熱蒸発メッキ、電子ビーム(EB)-コーティング、パルスレーザー蒸着(PLD)、誘導加熱蒸発メッキ(Induction-heating evaporation plating)に分けられます。heatedevaporation)など。

スパッタリング成膜

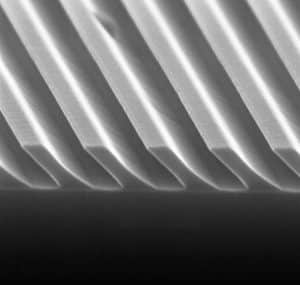

真空条件下でのガス放電によりイオン(Ar)を発生させ、正電荷のフッ素イオンを用いて負電荷の固体ターゲットに衝突させ、ターゲット原子をスパッタリングさせて基板表面に堆積させ薄膜を形成するコーティング技術である。真空スパッタリングめっきは、スパッタリング装置の違いにより、ダイオード、三極、四極スパッタリング、直流、高周波ワイヤーに分類される。マグネトロンスパッタリング主な用途は、マグネトロンスパッタリング、反応スパッタリング、イオンビームスパッタリングなどです。中でもマグネトロンスパッタリングは、DCプレーナマグネトロンスパッタリング、コラムターゲットマグネトロンスパッタリング、アンバランスマグネトロンスパッタリング、パルスDCマグネトロンスパッタリング、RFマグネトロンスパッタリング、中周波マグネトロンスパッタリングなど広く使われています。

イオンプレーティング

イオンプレーティングは、蒸着めっきやスパッタリングめっきと同様に、フィルム材料(薄膜材料)を固体状態から気体状態に変化させるが、気体の薄膜材料はその後の搬送中に作動ガスとのグロー放電に参加し、一部がイオンと電子に解離し、マイナスに帯電した基板に付着して薄膜を形成する技術で、急速に発展し広く使われているコーティング技術である。イオンプレーティングは基本的に、プラズマイオンプレーティング、アーク蒸着、ビームイオンプレーティングの3つに大別される。イオンプレーティングを蒸着やスパッタリングと区別する最も典型的な特徴は、(i)イオンプレーティングでは、蒸発した膜材料の原子が解離過程を経ること、(ii)イオンプレーティングでは通常、基板が負のバイアスにさらされることです。この2つの条件を満たすコーティングは、基本的にイオンプレーティングに分類することができます。

共通アプリケーション

物理的気相成長法(PVD)の応用範囲は広がっています。薄膜は通常、さまざまなカテゴリーに分けられます。

- カラーPVDコーティング--製品の耐久性、美しさ、価値を高める。

- 高機能コーティング--耐熱・耐寒・耐圧・耐スケール・耐腐食性、生体適合性

- ダイヤモンドライクカーボン--耐久性の向上、摩擦の低減、外観の改善。

- PVDクロムメッキの代替品 硬質クロムの代替品として、魅力的で耐久性があり、安全です。

- 銅のコーティング--銅は、その独特の外観と抗菌性により、使用することができます。

家庭用製品です。PVDフィルムでコーティングされ、色の変化と耐久性があります。水栓には、長時間の性能を実現するPVDダイヤモンドライクカーボンレイヤー(DLC)フィルムでコーティングされた内部水量計バルブも含まれている場合があります。

車です。PVDコーティングは、エンジン部品や駆動系部品の低フリクション化、高効率運転、高温や腐食への耐性により、長寿命化を実現します。内燃機関、ICE/EV車の駆動系部品、内装/外装トリム部品用のコーティング。

医療機器です。医療機器には、優れた硬度や靭性、生体適合性、低摩擦係数、洗浄剤などの溶剤との相性など、基材にはない特性が求められます。整形外科用インプラント、手術用器具、歯科用インプラントなどに。

を提供しています。 物理的気相成長 / マイクロ・ナノ構造プロセス設計サービスお気軽にコメントをお寄せください。

関連製品

関連する読み方